Radnabenmotor-Direktantrieb: Funktion der Technik Wenn der Motor im Rad sitzt

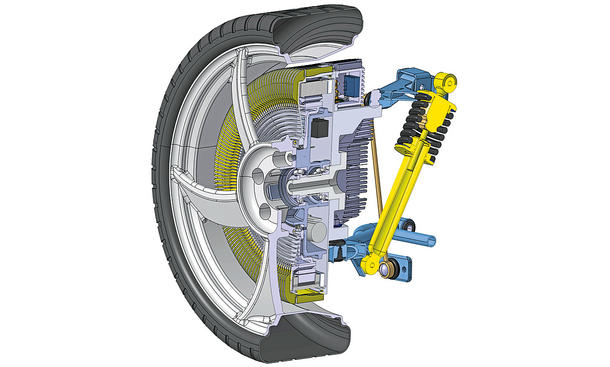

Mit dem Bekenntnis zur E-Mobility und zu künftigen städtischen Mobilitätskonzepten gerät der Radnabenantrieb wieder in den Blickpunkt. Hier sitzt der Motor platzsparend direkt im Rad. Das schafft Freiraum unter der Haube – für mehr und größere Antriebsbatterien, was wiederum der erzielbaren Reichweite zugutekommt.

Zulieferer und Forschungseinrichtungen wie die Fraunhofer-Gesellschaft und Start-ups im kalifornischen Silicon Valley sehen vor allem den hohen Wirkungsgrad des Radnabenantriebs als wichtiges Argument. Verluste und das Mehrgewicht durch aufwendige mechanische Getriebe, Gelenkwellen und Kraftverzweigungen entfallen. Sogar die mechanische Betriebsbremse kann deutlich kleiner ausfallen oder ganz weggelassen werden. Denn der Radmotor wechselt zum Bremsen in den Generatorbetrieb und "sammelt" die Bremsenergie via Rekuperation (Rückgewinnung) wieder ein, um die Batterie zu laden. Da dies über alle vier Räder gleichzeitig geschehen kann, ist die Effizienz deutliche höher als bei herkömmlichen Elektromotoren- Konzepten. Durch die unabhängig voneinander regelbaren Motoren ermöglichen Einzelradantriebe eine enorme Drehmomentsvariabilität, was die Fahrdynamik verbessert. So lässt sich allein durch eine intelligente Softwaresteuerung das sogenannte "Torque Vectoring" realisieren.

Neues Sound-System ohne Lautsprecher:

Der Radnabenantrieb könnte die E-Mobility entscheidend unterstützen

Dabei wird mehr Drehmoment dem jeweils kurvenäußeren Rad einer Achse zugeteilt. Dies bringt nicht nur ein deutliches Plus an Fahrspaß, sondern sorgt auch für größere Fahrstabilität und somit einen realen Gewinn an aktiver Sicherheit. Den verführerisch klingenden Vorzügen steht aber auch ein handfester Nachteil gegenüber: Radnabenmotoren erhöhen die ungefederten Massen. Das schwere Rad rollt unkomfortabler ab und nervt mit unsensiblem Ansprechverhalten bei kleinen Unebenheiten. Dieses Manko lässt Wissenschaftlern keine Ruhe. Berkeley-Absolventen tüfteln an Federelementen zwischen Radfelge und Nabenmotor, Reifenhersteller experimentieren mit speziellen, komfortabler abrollenden Gummimischungen, und Fraunhofer-Forscher setzen auf konsequenten Leichtbau. Bei einem interessanten Projekt übernehmen Karbonteile die tragende Felgen-/Radstruktur. Bei einem weiteren wird auf Kupfer verzichtet. Stattdessen werden gegossene, leichte Aluminiumspulen verwendet. Der luftgekühlte Rad-Direktantrieb namens LARA kommt mit einem Gewicht von 14,5 Kilogramm aktiver Masse aus. Zum Vergleich: Herkömmliche Technologien liegen derzeit bei 40 bis 80 Kilo. Zudem liefert LARA eine Leistung von 20 kW und ein Drehmoment von immerhin 500 Newtonmetern pro Rad. Mit diesen überzeugenden Eckdaten dürfte bald auch das Interesse führender Entwickler bei den Automobilherstellern erwachen.

1. Klicke neben der Adresszeile rechts auf das Ad-Blocker-Symbol.

1. Klicke neben der Adresszeile rechts auf das Ad-Blocker-Symbol.

2. Wähle die Option "Deaktivieren auf: www.autozeitung.de".

2. Wähle die Option "Deaktivieren auf: www.autozeitung.de".